本文的目的是探讨不同清洗方法对分装器具的清洗效果。我们选取合适的污染物,通过人工模拟污染的方式污染直接接触产品的分装器具,并对比手工清洗和机械清洗的流程,以及清洗后总有机碳(TOC)、电导率、细菌内毒素和微生物限度四项指标的检测结果。结论显示,机械清洗方法更具优越性,它不仅能提升分装器具的灭菌质量,还能有效降低污染及交叉污染的风险。

制药用器具每批次生产结束后,依据药品生产质量管理规范 (GMP) 要求,需要对其进行认真彻底地清洗,并能对清洗程度进行验证 [1]。良好的清洗效果是防止污染及交叉污染、确保药品生产质量的关键所在。

目前,药厂对器具清洗采用手工清洗和机械清洗这两种方法。近些年来,自动清洗设备在制药企业的应用越来越广泛,这主要归因于自动清洗设备能够显著节省人力和清洗时间,同时,其出色的重复性确保了清洗效果的一致性,这是另一个至关重要的因素。

针对人工清洗分装器具存在的弊端,成都生物制品研究所有限责任公司208车间引入了GMP器具清洗机,以确保清洗过程的高效性、一致性和彻底性,从而实现可重现且可记录和验证的清洗。该设备不仅符合新版cGMP标准,还满足美国FDA和欧盟GMP规范的要求,确保了清洗过程的合规性和药品生产质量。

本文通过探讨手工清洗、机械清洗对分装器具清洗效果的对比,了解机械清洗的优势,以供大家参考。

Part.01

材料与方法

材料与设备

材料分装器具、23% 氢氧化钠溶液(天津成星号科技发展有限公司)、注射用水、纯化水、250 mL 三角瓶(附锡箔纸封口)、100 mL 三角瓶(附锡箔纸封口)、TOC 瓶、棉签(拭子)(深圳市华晨阳科技有限公司)。

设备Poseidon 600 型 GMP 器具清洗机,供应商为天津语瓶仪器技术有限公司。

设备确认 Poseidon 600 型 GMP 器具清洗机已完成 OQ、PQ 等相关验证,设备功能正常。

人员资质确认分装器具的清洗对比由经过培训且合格的人员来执行。

1.4 污染物的选取一般药品都由活性成分和辅料组成,在清洗验证中通常是考虑残留物中的活性成分;最难清洗产品的选定以药品的活性成分的水溶性为考虑因素,水溶性最低的定为最难清洗,作为清洗验证的对象 [2]。成都生物制品研究所有限责任公司 208 车间主要用于 1 人份和 5 人份乙型脑炎减毒活疫苗以及无菌工艺模拟使用的 TSB 培养基的灌装,5人份乙型脑炎减毒活疫苗半成品因含有蛋白质、碳水化合物和核酸等复杂有机物成分,相较于其他物料在生产过程中更难清洗,故被选为清洁验证的污染物。

清洗方法

1.5.1 手工清洗流程预洗 » 冲洗 » 控水或擦干

1.5.2 机械清洗流程及主要参数,如表1 所示。

表 1 GMP 清洗机清洗流程及主要参数

1.6 分装器具的污染及清洗

使用 5 人份乙型脑炎减毒活疫苗半成品污染直接接触产品的分装器具,污染完成后,将所有物品送至灭菌器按照相应的程序进行灭活处理,灭活后确保 DHT ≥ 24 h。按以上步骤执行后依次分别进行手工清洗、机械清洗。

为确保实验结果的可靠性和安全性,我们按照上述两种方法分别进行了三次清洗操作[3]。

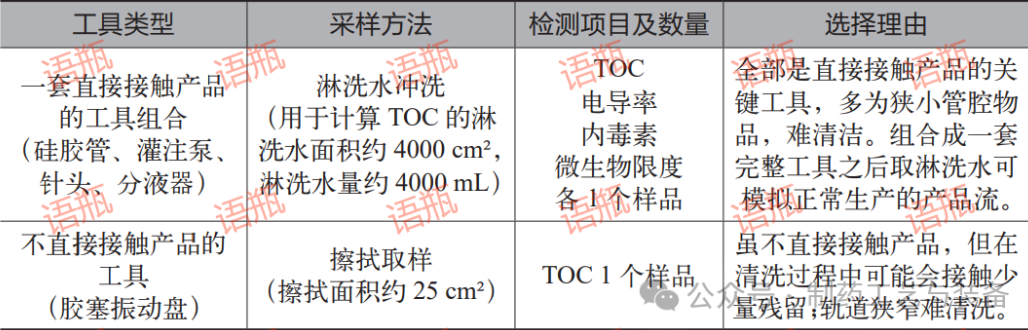

1.7 采样物品选择和采样数量(见表2)

表 2 采样物品选择和采样数量

1.8 根据生物制药清洁验证的实践,清洗残留的可接受标准通常基于活性成分、清洁剂、微生物负荷水平、内毒素水平以及设备目视清洁相关的要求。例如,对于非专用设备,残留标准可参照PDE值,而专用设备则不需要订立数值标准。

表 3 清洗残留可接受标准

Part.02

结果与分析

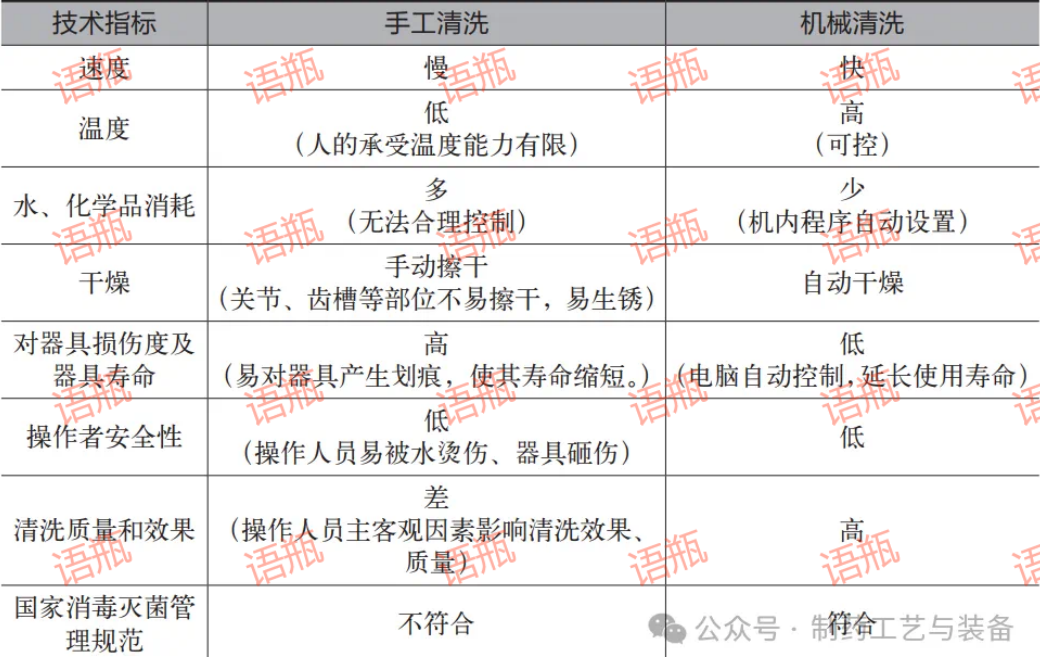

2.1 手工清洗与机械清洗对比分析(见表4)

表 4 手工清洗与机械清洗对比

综上所述,机械清洗方法不仅能显著提高工作效率,还能增强清洗效果的一致性和可靠性。在有效减少污染与交叉污染风险的同时,它确保了分装器具的灭菌质量。此外,采用机械化清洗方法是当前制药企业发展的必然趋势,用机器清洗器具替代手工处理方式,无疑值得广泛推广。然而,仍需认真检查、核对,确保清洗彻底,这是保障灭菌质量,进而提高药品无菌保障水平的关键。

2.2 检测结果对比分析

2.2.1 目检

对分装器具进行手工清洗和机械清洗后,目测对比发现检查均无异物,但手工清洗之后,分装器具的水分无法完全控干或擦干。相对机械清洗来说,手工清洗在控水或擦干的过程中存在发生交叉污染、混淆差错以及污染的风险。

2.2.2 清洗后取样检测结果对比(参见表 5)

表 5 清洗后取样检测结果对比

根据表5的实验数据,机械清洗和手工清洗在执行3次清洗后,各项指标均达到了表3中规定的清洗残留可接受标准。然而,通过对比检测项目总有机碳(TOC)和电导率,可以明显看出机械清洗在效率和效果上优于手工清洗。

Part.03

结论与讨论

随着 GMP 对药品安全生产要求的不断提高,以及考虑到人工清洗存在的种种弊端,机械清洗在制药行业中的重要性日益凸显,因其不仅避免了人工清洗的缺陷,还确保了清洗效果的一致性,同时便于验证、记录保存及药品生产质量的追溯。因此,自动清洗设备在制药行业中占据重要地位,它确保了药品生产的卫生安全,同时提升了生产效率和产品质量。在 GMP 的严格规范下,自动清洗设备成为确保药品安全生产的关键设备。随着自动清洗设备的应用越来越广泛,采取机械清洗成为制药行业发展的趋势,但不论是以哪种方式对分装器具进行清洗,都需要定期对清洁效果进行检测,以降低清洁过程给药品生产带来的质量风险。

在本文中,对比了手工清洗、机械清洗的清洗流程和各项技术指标,以及以人工模拟污染的方式污染分装器具后对分装器具的清洗效果。研究发现,全自动洗瓶机在清洗效果上表现出色,能够确保瓶皿达到高度清洁状态,相比之下,传统的手工清洗在效率和人力成本方面存在明显不足。检测证实,机械清洗效果更佳,能确保清洗的一致性和可靠性,降低人为操作的不确定性,并防止手工清洗中的人员伤害。因此,机械清洗方法更优,能有效减少分装器具的交叉污染、混淆差错及污染风险,展现出明显优势。

尽管自动清洗设备具备许多优点,但在使用过程中也需要注意一些问题。例如,不同类型和规格的设备需要设定不同的清洗程序和参数。因此,制定合适的清洗方案是保证清洗效果的前提。此外,定期维护和检查清洗设备是确保其正常运转的关键措施。总之,清洗工作要严格遵守中华人民共和国卫生部清洗消毒及灭菌技术操作规范 [4],正确使用,规范运行。在对于制药企业来讲,采用合理的可重现且易于验证的清洗工艺,且严格执行清洁规程,才能确保药品的生产质量。随着科技的发展和药品安全生产要求的不断提高,期待自动清洗设备在未来能够实现更高的自动化和智能化水平,为制药行业的发展作出更大的贡献。